T E C H N O L O G Y

鷹取製作所のモノづくりの最大の特長であり強みは、

「営業・設計・鋳造・機械加工・組立・検査・アフターサービス」

という一連の製造プロセスを全て

『自社一貫生産体制』で行っていることです。

自社一貫生産体制による

QCDコントロール

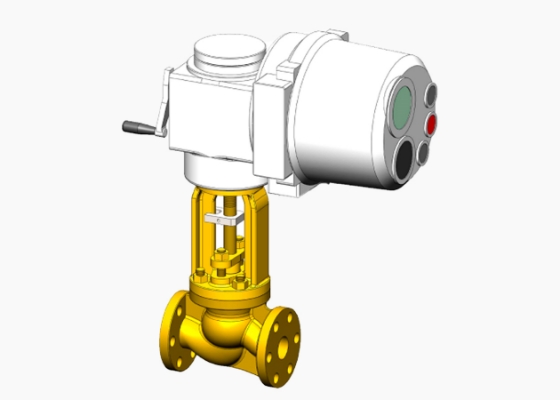

鷹取製作所は、営業・設計・鋳造・機械加工・組立・検査・アフターサービスという製造プロセスを社内に有する、業界でも数少ない自社一貫体制を構築しています。この体制により、お客様のご要望に応える高品質な製品をスピーディーに提供することができます。製造プロセスで発生するヒューマンエラーに対しては、人材育成プログラムや不良低減プロジェクトを継続的に実施することで、鷹取クオリティを実現しています。

鋳造工程では、3D-CAD、鋳造CAEによるシミュレーションを用いて木型の設計と鋳造条件を設定し、高品質の鋳物が製作できるように取り組んでいます。さらに、蓄積されたノウハウとデータによる品質管理と、高精度に加工された木型を用いて高精度の鋳物を製作しています。加工領域においても、熟練の加工技術と最新鋭のマシニングによる機械加工など、アナログ(職人技)とデジタル(テクノロジー)を自在に組み合わせた一貫製造プロセスを通じて、多様な加工ソリューションを実現しています。

「顧客満足度100%の製品供給を目指すこと」を品質方針に、全ての工程に責任を持った品質管理体制で製品サービスをご提供いたします。

1.設計工程(3DCADデータ)

製品の設計は3DCADを用います。

木型は、設計された各部品の形状を元に、鋳造した鋳物の後加工を考慮した設計を行います。

鋳造CAEを使い、湯流れ・凝固、熱処理、加工、残留応力、変形、割れなど、鋳造の状況をシミュレーションします。

高精度の木型を設計することで、良品の鋳物が成形できる砂型を作ることができます。

木型は自社の3Dプリンターで出力することもできるので、

スピーディーな試作製作が可能です。

2.鋳造工程(砂型製作)

木型を用いて砂型を製作します。

鋳造する部品ひとつに対して砂型はひとつ。

ひとつひとつ丁寧・確実に、手作業で砂型を製作します。

3.鋳造工程(注湯)

製造過程において重要な金属加工技術が鋳造(注湯)です。

銅合金を高温の炉で溶かして、砂型に流し込む注湯工程では、

温度管理や注湯の流量の調整など、高度な技術と経験が必要とされます。

4.鋳造工程(仕上げ)

凝固した鋳物を砂型を壊して取り出し、砂を取り除きます。

溶湯を注いだ湯口などの不要な部分を除去します。

穴や空洞などの鋳物不良がないか確認をします。

5.機械加工工程(汎用旋盤)

鋳造された金属部品を加工して形を整えます。

汎用旋盤を使って部品と部品が接合する面を整えます。

熟練の加工技術による精度の高い加工を行っています。

6.機械加工工程(NC旋盤)

鋳造された金属部品を加工して形を整えます。

NC旋盤を使って、接合ジョイント部分の穴あけなど、細やかな加工を行います。

7.組立工程

機械加工の済んだ部品を組み立てていきます。

ひとつひとつ丁寧・確実に手作業で組み立てていきます。

8.検査工程(水圧検査)

組み立てた製品を検査します。

全ての製品がここで検査されます。 用途に応じた高い基準を超えられた製品のみが検査を通過します。

メンテナンス・技術管理

納入後の製品のメンテナンスも行なっています。

また、納入した製品の技術管理も行なっております。

納入実績/修理時の部品交換履歴/オーバーホール履歴を独自のデータベースを用いて技術管理を行うことにより、

ライフサイクルコスト(LCC)の低減にご活用いただいております。

また、メンテナンスや技術管理をする製品の経年状態を確認することで、次の製品開発にも役立てています。